Hast du dich schon mal gefragt, wie deine Nitrox-Flaschen gefüllt sind? Gefällt dir vielleicht auch einmal ein Blick hinter die Kulissen?

Egal, ob du Mitarbeiter eines Tauchshops oder einer Tauchbasis bist, der die richtigen Verfahren zum Mischen von Nitroxgas erlernen möchte bzw. muss, um seinen Job ausführen zu können oder ein Taucher, der sich für Verfahren zum Mischen von Nitroxgas interessiert und ggf. am Urlaubsort selbst füllen möchte.

Nehme am IDA/CMAS oder PADI Nitrox Gas Blender Kurs teil, um herauszufinden, wie deine Flaschen mit Nitrox gefüllt werden!

Unser Gas Blender Kurs führt dich in leicht verständlicher Form durch das richtige und sichere Mischen von Nitrox.

Ziel dieses Kurses ist es, die Teilnehmer in den richtigen Techniken, Ausrüstungsanforderungen und Gefahren des Mischens von Nitrox Gasen für Sporttauchaktivitäten zu schulen.

Voraussetzung:

Erforderliches Material:

- Nitrox Manual (im Kurspreis nicht enthalten)

- Gasblender Manual (im Kurspreis enthalten)

In diesem Gas-Blender Manual befassen wir uns mit diesen Themen:

Kapitel 1 Sauerstoff

Kapitel 2 Sauerstoffreinigung

Kapitel 3 Sauerstoffkompatible Luft

Kapitel 4 Methoden des Gasblendens

Kapitel 5 Sauerstoff Analyse und Labelung

Anhang

Sauerstoff

Du kannst Sauerstoff nicht sehen, fühlen oder riechen und trotzdem kann Leben ohne Sauerstoff nicht existieren.

Sauerstoff ist verantwortlich für Oxidation. Dies passiert, wenn andere Substanzen mit Sauerstoff reagieren. Ein Beispiel für langsame Oxidation ist Rost und schnelle Oxidation wäre zum Beispiel ein Feuer.

Sauerstoff selbst brennt nicht. Er unterstützt jedoch die Verbrennung und in einigen Fällen sogar sehr schnell. Nomex-Anzüge, die von Rennfahrern getragen werden, um sich vor Flammen zu schützen, werden sehr leicht brennen, wenn sie mit Sauerstoff gesättigt sind. Der dickste Qualitätsstahl ist einer mit Sauerstoff angereicherten Flamme, wie z.B. der eines Schneidbrenners, nicht gewachsen.

Sauerstoff ist von jedem industriellen Gaslieferanten zu erhalten. Es gibt ihn in verschiedenen Qualitätsstufen, für verschiedene Anlässe. Gemäß der Industriestandards für Gase, liegt der Reinheitsstandard für alle Arten von Sauerstoff hei 99.5 Prozent.

Sauerstoff ist nicht gleich Sauerstoff

Medizinischer Sauerstoff ist das weltweit am häufigsten am Menschen eingesetzte Notfallmedikament. Damit Sauerstoff als medizinisches Gas klassifiziert wird, müssen allerdings spezifische Bedingungen vorliegen.

Unterschied medizinische Gase – technische Gase

Jahrelang gab es seitens des Gesetzgebers keine strengen Vorgaben bezüglich der Produktion oder dem Vertrieb von medizinischen Gasen. Verarbeitende Industrie, chemische Industrie, Bauindustrie oder der medizinische Bereich – alle erhielten die gleichen Gase. In den Augen der Hersteller und Verbraucher galt bislang: Sauerstoff ist ein Molekül, das aus zwei Atomen besteht.

Tatsächlich unterscheidet sich medizinischer Sauerstoff aus molekularer Sicht nicht von technischem Sauerstoff. Betrachtet man jedoch die Produkte an sich, so gibt es gravierende Unterschiede. Während bei der Produktion von technischem Sauerstoff nur geringe Auflagen zu befolgen sind, werden an die Herstellung von medizinischem Sauerstoff hohe behördliche Anforderungen gestellt. So müssen beispielsweise separate Abfüllanlagen, Laboranalysen, eine gesonderte Reinigung der Gasflaschen sowie im medizinischen Bereich speziell ausgebildetes Personal gewährleistet sein. Ebenso muss auch die Sicherstellung einer lückenlosen Rückverfolgbarkeit garantiert werden, damit bei einem Rückruf die relevanten Flaschen schnell ausfindig gemacht werden können.

Der medizinische Sauerstoff besteht als zugelassenes Fertigarzneimittel aus der Sauerstoffflasche, dem Ventil und dem eingefüllten medizinischen Gas. Bei Fertigarzneimitteln handelt es sich um solche Arzneimittel, die im Voraus hergestellt und in einer bestimmten an den Verbraucher abzugebenden Packung in den Verkehr gebracht werden. Diese Kombination unterliegt strengsten Zulassungsvorschriften und regelmässigen behördlichen Überwachungen, die Ärzten und Patienten ein Produkt von höchster Qualität garantieren.

Die „40 Prozent Regel“

Eigentlich eher eine Richtlinie als eine Regel, ist die 40 Prozent-Frage:

„Bei welcher Sauerstoffkonzentration wird ein Gas gefährlich in seiner Handhabung?“

Aus der Geschichte heraus hat die Tauchindustrie bis zu 40 Prozent Sauerstoff genau so wie Luft behandelt und jede Konzentration von Sauerstoff über 40 Prozent, als wäre es reiner Sauerstoff.

Organisationen, die Standards festgelegt und Regeln, aufgestellt haben, wie die „National Oceanic and Atmospheric Administration (NOAA)“ und die „Occupational Safety and Health Administration“ folgen dieser Richtlinie. Berücksichtigt man, welche Menge Enriched Air Nitrox mit dieser 40 Prozent Richtlinie weltweit gehandhabt wird, ist dies sicherlich ein beneidenswerter Sicherheitsrekord.

Es ist interessant, dass Leute, die es besser wissen sollten, über diese Frage debattieren, ohne den Aspekt von Druck und Temperatur in dieser Gleichung zu berücksichtigen. Sogar reiner Sauerstoff stellt kaum ein Risiko dar, wenn er bei niedrigem Druck und niedriger Temperatur verarbeitet wird. Umgekehrt hat es bei hohem Druck und hoher Temperatur schon viele große Schäden nur mit dem Sauerstoffgehalt der Luft gegeben.

Gefahren bei der Handhabung

Feuer und Verpuffungen

Ein Feuer ist das Ergebnis einer Erwärmung, die ausreicht um eine Zündung zu verursachen. Zündung ist eine chemische Reaktion, die Energie als Hitze freisetzt, die wiederum ausreicht, um die Reaktion aufrechtzuerhalten.. Da der Sauerstoff die Verbrennung verbessert, wird eine Erhöhung im Sauerstoffgehalt die Intensität des Feuers erhöhen.

Eine Verpuffung ist „ein wildes Feuer mit genug Hitze, um potentiell eine Öffnung in eine Druckhülle zu schmelzen, mit dem Ergebnis der plötzlichen Freisetzung des Drucks.“ Beispiel: Stelle Dir einen Ballon vor. der durchstochen wird: es gibt keine Detonation, nur eine plötzliche Freisetzung des Drucks. Eine Verpuffung ist ein unerwartetes und ungewünschtes Ergebnis, das ein erhebliches Risiko für jeden in der unmittelbaren Nähe darstellt.

Eine Verpuffung oder ein Ausfall in einem Drucksystem oder eines Teils davon kann Verletzungen oder Tod zur Folge haben.

Ein Feuer benötigt drei Dinge um zu existieren: Brennmaterial, eine Zündquelle und ein Oxidationsmittel. Der beste Weg um Feuer zu vermeiden ist das Entfernen einer Seite dieses „Feuer-Dreiecks“. Weil wir mit Sauerstoff blenden, können wir das Oxidationsmittel nicht entfernen, aber durch Minimierung des Brennmaterials genauso wie durch das Entfernen der Zündquellen wird ein Feuer unwahrscheinlich.

Es gibt vier Hauptursachen für eine Entzündung, die das Gasblenden betreffen und die wir erklären wollen. Dies sind:

- Kompressionshitze

- Partikel-Zusammenstoß

- Reibungswärme

- Funken/Entladung/Statische Aufladung

Wir wollen uns auch Systemspezifische Zündmechanismen ansehen.

Kompressionshitze

Kompressionshitze ist die Hitze die entsteht, wenn ein Gas von einem niederen Druck zu einem hohen Druck komprimiert wird.

Wenn ein kurzer Abschnitt eines Rohres sehr schnell mit einem Gas gefüllt wird, können vorübergehend Temperaturen bis zu 800° C oder höher erreicht werden. Dies kann leicht passieren, wenn ein Ventil einer Hochdruckflasche zu schnell geöffnet wird. Wenn dem Flaschenventil ein geschlossenes Stufensystem nachgeschaltet ist, wird der schnelle Druckausgleich genug Hitze produzieren, um Polymere oder Schmiermittel zu entzünden. Wenn dies in Gegenwart irgendeiner Verunreinigung in einer Enriched Air Ausrüstung geschieht, kann das Ergebnis eine Entzündung sein, die wiederum in ein einer Verpuffung endet. Sogar das Teflon (welches sehr schwer brennt) in einem mit Teflon verflochtenen, rostfreien Stahlschlauch kann auf diese Weise entzündet werden. Dies wirkt sich auf Entwurf und Gebrauch der Mischsysteme aus.

Weil die größte Hitzeentwicklung am Ende einer Leitung entsteht, ist eine gute zusätzliche Konstruktion für Gassysteme, die zum Blenden verwendet werden, an jedem Ende 15 cm mit Edelstahl ummantelte Rohrleitungen zu haben. Diese Rohrleitungen muss aus einem sauerstoffkompatiblen Material, wie z.B. Nickel-Kupfer Legierungen, Messing oder Edelstahl hergestellt sein, abhängig vom jeweiligen Arbeitsdruck des Systems und der Temperatur.

Falls möglich, sollten sauerstoffangereicherte Systeme mit Reglern konstruiert sein, die anstelle von Ventilen den Druck kontrollieren. Wenn Ventile verwendet werden müssen, müssen diese sauerstoffgewartet (mehr dazu in Kürze) und von der Bauart langsam öffnend sein. Kugelventile sollten nicht in Sauerstoffsystemen eingesetzt werden, außer der Arbeitsdruck beträgt weniger als 9 bar.

Gib dem Druck Platz sich auszubreiten. Öffne zuerst das Ventil der zu füllenden Flasche, bevor Du das Ventil der Spenderflasche öffnest. Öffne den Fülladapter ein wenig, bevor Du ihn unter Druck setzt.

Denke daran, Messgeräte im System nicht an Stellen anzubringen, die möglicherweise einer unkontrollierten Kompression ausgesetzt sind, wie z.B. unmittelbar hinter den Ventilen von Speicherflaschen. Da Messgeräte für ihre schwierige Sauerstoffreinigung bekannt sind, ist es sehr wahrscheinlich, dass in einem Messgerät Verunreinigungen vorhanden sein können.

Bedenke, dass das Innenleben eines Messgerätes luftdicht ist, kleine Teile und dünnes Metall enthält. Wenige Messgeräte sind für einen rapiden Druckanstieg in einer mit Sauerstoff angereicherten Umgebung konstruiert. Im Falle einer vorhandenen Zündquelle kann jede Verunreinigung der Auslöser für das Entfachen einer Kettenreaktion sein, verbunden mit der potentiellen Gefahr einer Verpuffung. Konstruiere das System daher mit den Messgeräten in geschützten Bereichen, wie z.B. nach Reglern oder langsam öffnenden Ventilen.

Vielleicht ist das wichtigste, was ein Gasblender wissen muss:

Öffne alle Ventile langsam.

Das ist leicht zu merken, aber manchmal unmöglich durchzuführen, da große Flaschenventile oft einfache Gewinde haben, die sich schnell öffnen, egal wie kontrolliert Du das Ventil öffnest.

Partikel-Zusammenstoß

Partikelzusammenstoß bedeutet, dass Wärme entsteht, wenn Partikel mit ausreichender Geschwindigkeit auf ein Material treffen um das Partikel und/oder das Material zu entzünden. Der Aufprall wandelt kinetische Energie in Wärmeenergie um

Partikelzusammenstoß kann auftreten, wenn der Aufschlagpunkt näher an einer Durchflussdüse oder einem Druckminderer als der 10-fache Durchmesser dieser Öffnung liegt. Dies bedeutet, dass ein Hochdruckgas, das durch eine 6 mm Öffnung fließt, hinter der Öffnung eine Zündtemperatur erreicht, wenn ein Kontaktpunkt, wie z.B. ein teilweise geschlossenes Ventil, innerhalb von 6 cm hinter der Öffnung liegt.

Die erforderliche Geschwindigkeit beträgt mindestens 46 m pro Sekunde. Sei vorsichtig, wenn Du beim Öffnen der Ventile pfeifende Geräusche hörst. Diese Geräusche werden von dem Gas verursacht, wenn es die Schallgeschwindigkeit (338 m pro Sekunde) erreicht. Die Geschwindigkeit des Gases hat die Schallmauer durchbrochen.

Überlegungen, um beim Design eines Systems Partikelzusammenstoß als mögliche Zündquelle zu vermeiden:

- Einige Materialien, wie z.B. Aluminium und Titanium sind für Bereiche, die für Partikelzusammenstöße anfällig sind, ungeeignet. Benutze Nickel-Kupfer Legierungen oder Messing, wenn sie für den angegebenen Druck geeignet sind.

- Benutze Filter um Partikel in Hochgeschwindigkeits-Bauteilen zu reduzieren. Beachte die von einem Sauerstoffsystem-Designer angegebenen richtigen Filtertypen, sowie den richtigen Einbau und die richtige Verwendung der Filter.

- Vermeide das Entstehen von Partikeln, wenn die Bauteile zusammengebaut werden. Achte auf Fasern von Teflonbändern, sich fressende Gewinde, Werkstatt-Ablagerungen, etc., die das System verunreinigen könnten. Ebenso ist es schwierig, das System vor dem Gebrauch sauerstoffrein zu bekommen. (siehe „Sauerstoffreinigung“ in Kapitel Zwei)

- Spüle alle Ventile mit einem Edelgas, bevor Du Flaschen an das System anschließt.

- Spüle das System nach dem Zusammenbau – aber vor dem ersten Gebrauch mit einem schnell fließenden Edelgas.

Reibungswärme

Reibungswärme ist eine konzentrierte, örtlich begrenzte Wärme, die durch reibende Strömung verursacht wird. Sie ist das Ergebnis eines Gases, dass sich über einem Polymer beschleunigt, nachdem es durch eine Drosselstelle geflossen ist. Diese Situation tritt oft in einem beschädigten Ventil auf, wo das Gas hinter einer Nylondichtung austritt. Wenn es sich bei dem Gas um Sauerstoff oder sauerstoffangereicherte Luft handelt, kann eine Entzündung stattfinden.

Es ist wichtig, Reibung von vornherein zu verhindern.

- Kontrolliere visuell alle Ventil- und Reglersitze

- Benutze ein 10-faches Vergrößerungsglas, um nach Fasern, Spänen und anderen Unregelmäßigkeiten zu suchen

- Wenn Du Zweifel hast, tausche das Teil aus.

- Höre bei geschlossenem Ventilen nach austretendem Gas

- Halte andere an, mit Ventilen sanft umzugehen; es ist nicht notwendig, Ventile mit Gewalt zuzudrehen.

- Prüfe das System intern und extern auf undichte Stellen, speziell im Bereich der Übergänge bei Flaschenventilen/Reglern.

Funken / Entladung / statische Aufladung

Funken, Entladung und statische Aufladung sind elektrische Entladungen, die eine sauerstoffangereicherte Umgebung entzünden können. Sie werden durch motorbetriebene Systeme, Schalter und statische Entladungen verursacht.

Stelle die richtige Funktionsweise aller elektrischen Bauteile sicher, inklusive der richtigen Erdung der gesamten Ausrüstung.

Andere Zündmechanismen

Mechanische Schläge

Dies ist das „Klappern“, das von einigen automatischen Ventilen erzeugt wird, wenn diese sich aktivieren. Ein Beispiel ist ein automatisches Ventil, das eingestellt ist sich zu schließen, wenn der Sauerstoffgehalt 50 Prozent beträgt. Wenn der Sauerstoffgehalt 49.9 Prozent erreicht, kann das Ventil zu schlagen beginnen. Dies geschieht, weil der Auslöser nicht genau weiß, ob das Ventil zu öffnen oder zu schließen ist, so dass er einfach beides in einer schnellen Reihenfolge macht.

Thermische Entwicklung

Dies ist die Verpuffung des Kompressoröls, wenn es den Flammpunkt überschreitet (wird in Kapitel Drei behandelt)

Chemische Reaktion: Dies ist eine Entzündung in den Filtern (wird ebenso in Kapitel Drei behandelt)

Sauerstoffwartung

Jedes Drucksystem, das mit Sauerstoff über 40 Prozent verwendet wird, muss sauerstoffgereinigt sein. Das bedeutet, das System muss

für den Gebrauch mit O2 gebaut sein:

Sauerstoffrein und Sauerstoffkompatibel

sein

Für den Gebrauch mit Sauerstoff gebaut

Die Überlegungen müssen für die speziellen Anforderungen an den Sauerstoff bei maximalem Arbeitsdruck und maximaler Temperatur des Systems getroffen werden. Die Bauweise muss jede Tendenz für Hitzeentwicklung, Entzündung durch Partikel oder die Ansammlung von Verunreinigungen minimieren.

Folgende Merkmale sollten bei einem System beinhaltet sein:

- Regler anstelle von Ventilen

- langsam öffnende Ventile

- Rückschlagventile

- leichte Sauerstoffreinigung und Prüfung

- kurze Rohrabschnitte an den Enden von mit Teflon verflochtenen Edelstahl-Schläuchen

- Filter vor Hochgeschwindigkeitsbauteilen

- Messgeräte in geschützten Bereichen

Die „Druckquelle“ muss ebenfalls bei der Konstruktion des Systems berücksichtigt werden. Wenn ein Hochdruckkompressor verwendet wird, muss die richtige Filteranlage eingesetzt und gewartet werden, um sauerstoffkompatible Luft zu unterstützen.

Aus der Vergangenheit heraus haben Gasblender Enriched Air Nitrox bis zu 200 bar mit ölgeschmierten Kompressoren ohne nennenswerte Zwischenfälle gemischt. Viele industrielle Experten sind besorgt über die allgemein schleichende Zunahme von Arbeitsdrucken über der 227 bar Grenze unter Verwendung von ölgeschmierten Kompressoren.

Sauerstoffreinheit

Sauerstoffrein ist das überprüfbare Fehlen von Partikeln, Fasern, Öl, Schmierfetten und anderen Verunreinigungen.

Überprüfbares Fehlen wird durch den Gebrauch von qualitativen und quantitativen Reinheits-Messtechniken bestimmt. Die Sauerstoffreinigung wird im nächsten Kapitel behandelt.

Sauerstoffkompatibel

Materialkompatibilität liegt vor, wenn ein Material – basierend auf dem maximalen Arbeitsdruck und der maximalen Temperatur eines Systems mit einer vorhandenen Zündquelle und einer erhöhten Sauerstoffkonzentration nicht mit dem Sauerstoff reagiert.

Materialkompatibilität ist in der Praxis eine ungenaue Wissenschaft, abhängig von verschiedenen Arbeitsbedingungen, wie z.B. Temperatur, Druck. Sauerstoffgehalt, Bauart etc.

Einige Materialien, wie die einfachen Buna „N“ O-Ringe können in Umgebungen mit niedrigem Sauerstoffdruck verwendet werden, sind jedoch in Umgebungen mit hohem Sauerstoffdruck ungeeignet. Ein Beispiel hierfür ist der Lungenautomat. Die erste Stufe, welche einen Druck von über 200 bar kontrolliert, benutzt in einer sauerstoffangereicherten Umgebung Viton- oder EPDM O-Ringe. In der zweiten Stufe reichen jedoch Buna „N“ O-Ringe zur Reduzierung des Mitteldrucks (ca. 10 bar) auf den Umgebungsdruck aus.

Beispiel: Neopren entzündet sich bei 100 bar automatisch bei einer Temperatur von 180° C in einer Umgebung mit 32-35 Prozent Sauerstoff.

Viton hingegen benötigt bei gleichem Druck 300° C in einer Umgebung mit 56-100 Prozent Sauerstoff, um sich selbst zu entzünden.

Schmierstoffe müssen frei von Kohlenwasserstoffen und Silikon sein.

Jede Anwendung unterscheidet sich durch Drücke, Bauart des Systems, maximaler Arbeitstemperatur, Sauerstoffgehalt, etc. Diese Variablen, kombiniert mit der Zweideutigkeit der Materialkompatibilität, machen es wichtig, für Deine Anwendung den Ratschlag von Experten aus der Sauerstoffindustrie einzuholen.

Kapitel Eins

Wiederholungsfragen

1. Nenne drei physikalische Eigenschaften von Sauerstoff:

2. Nenne die vier Hauptarten von Sauerstoff:

3. Nenne die zwei Hauptbezugsquellen von Sauerstoff:

4. Was ist der Reinheitsstandard für Sauerstoff, gem. der „Compressed Gas Association“ (CGA)?

5. Was versteht man unter der „40 Prozent Regel“?

Welche Überlegungen gelten für die Handhabung von Sauerstoff oberhalb

davon?

6. Welche drei Dinge braucht ein Feuer, um zu existieren?

7. Nenne die vier Hauptquellen für eine Entzündung.

8. Was versteht man unter Kompressionshitze und wie vermeidest Du sie?

9. Was versteht man unter Partikelzusammenstoß und wie vermeidest Du ihn?

10. Was versteht man unter Reibungswärme und wie vermeidest Du sie?

11. Welche drei Voraussetzungen benötigt man für die Sauerstoffwartung?

12. Was bedeutet „sauerstoffgereinigt“?

13. Welche acht Punkte musst Du in einem System, das für den Sauerstoffgebrauch konstruiert wird, berücksichtigen?

14. Was versteht man unter „sauerstoffkompatibel“?

15. Welche Arten von Schmierstoffen kannst Du für Teile bei der Sauerstoffwartung benutzen?

Grundsätzliches zum „Cleaning“ – zur „Reinigung“

Nitrox Gasblender müssen wissen, wie die Gasmischsysteme und die Ausrüstung, die sie verwenden, sauerstoffgereinigt werden, einschließlich der Gasleitungen, Flaschen und Ventile.

Um eine richtige Reinigung der Teile und Ausrüstung durchzuführen, benötigt man fließendes Wasser, elektrischen Storm und einen gut belüfteten Platz.

Die Anweisungen des Herstellers sollten beim Arbeiten mit der Ausrüstung immer befolgt werden. Misch- und Sicherheitsanweisungen aller verwendeten Lösungen sollten befolgt werden.Die richtige Sicherheitsausrüstung sollte – wo zutreffend – immer eingesetzt werden. Dies beinhaltet Sicherheitsbrillen, Gummihandschuhe etc.

Plane voraus, um die benötigte Ausrüstung/Zubehör zur Verfügung zu haben und für die Anwendung bereit zu sein.

Für die anfängliche Demontage und Grobreinigungsstufe gibt es keine speziellen Anforderungen/Bedingungen. Jedoch einmal in der Vorreinigungsstufe, ist es erforderlich, dass eine saubere Arbeitsumgebung verwendet wird. Eine, die sauber gehalten werden kann, frei von Staub und anderen, durch die Luft übertragbaren Verunreinigungen ist.

Das Cleaning

Um Teile und Ausrüstung richtig zu reinigen, kann keiner der benötigten folgenden sechs Schritte abgekürzt werden.

1. Komplette Demontage der gesamten Ausrüstung und Teile

2. Prüfung und Grobreinigung aller Teile

3. Vorreinigung und Spülung aller Teile

4. Reinigung und Spülung aller Teile

5. Prüfung und Sauberkeitstest auf allen Teilen

6. Zusammenbau, Verpacken und Kennzeichnen

Schritt 1: Komplette Demontage der gesamten Ausrüstung und Teile

- Demontiere die Ausrüstung bis auf die einfachsten/grundlegenden Teile/Bauteile

- Um sicher zu gehen, dass die Teile oder Ausrüstung nicht beschädigt werden, benutze immer die passenden Werkzeuge und Techniken.

- Um zu verhindern, dass kleine Teile verloren gehen (oder versehentlich in den Abfluss gelangen), lege sie an einen speziellen Platz, wie z.B. eine kleine Schachtel.

Schritt 2: Prüfung und Grobreinigung aller Teile

- Jedes Teil/Bauteil muss überprüft werden auf: Sauerstoffkompatibilität Korrosion Abnutzung/Risse Andere Verschmutzungen

- Bürste jedes Teil um jegliche Verunreinigung zu entfernen. Die Bürste sollte nicht aus Metall sein und feste Borsten haben.

- Es kann erforderlich sein, ein oder mehrere Teile in einer sanften, säurehaltigen Lösung, wie z.B. Weinessig zu tränken, um Verunreinigungen zu lösen.

Wenn dies der Fall sein sollte, vergewissere Dich, dass sich das zu reinigende Material mit der verwendeten Lösung verträgt.

- Ein Ultraschall-Reinigungsgerät kann die Grobreinigung beschleunigen.

- Das Ergebnis sollten Teile und Bauteile sein, die frei von groben Partikeln, egal ob organisch oder anorganisch, sind (z.B. Dichtungsmasse, Rillen, Rost, etc.)

- Wenn die Grobreinigung abgeschlossen ist, spüle die Teile mit frischem Wasser ab und gehe sofort zur Vorreinigung über

Schritt 3: Vorreinigung und Spülung

- Die Vorreinigung entfernt alle sichtbaren Verunreinigungen durch die Verwendung einer passenden Reinigungslösung die sich – zusätzlich zu den hervorragenden Reinigungseigenschaften – gut abspülen lässt.

- Entferne unter Verwendung der Vorreinigungslösung alle sichtbaren Verunreinigungen durch das Bürsten mit der nicht metallischen Bürste mit festen Borsten.

- Das Standardverfahren ist das komplette Eintauchen in die Reinigungslösung während jeder Winkel und jede Ecke peinlich genau gebürstet wird. (Gasblender sind immer auf der Suche nach der einzigartigen oder unüblichen Bürste, die für eine vernünftige Anwendung geeignet ist.)

- Falls ein Ultraschall-Reinigungsgerät vorhanden ist, ist dieses für die Vorreinigung ebenfalls sehr effektiv.

- Wenn die Vorreinigungsphase abgeschlossen ist, spüle alle Teile sorgfältig in frischem, sauberem Wasser ab.

Vorreinigung von nicht-entfernbaren Leitungen und Schläuchen

- Nicht-entfernbare Leitungen und Schläuche können durch das Verwenden einer Pumpe und das Hindurchpumpen der Reinigungslösung gereinigt werden.

- Ein minimal er Durchfluss von drei Litern pro Minute ist erforderlich. Viele Pumpen, wie z.B. eine Lenzpumpe oder Aquariumpumpen erreichen dies.

- Die Vorreinigungslösung sollte 15 Minuten — oder falls notwendig länger — zirkulieren.

- Leitungen und Schläuche sollten sofort nach der Vorreinigung mindestens 15 Minuten mit frischem, sauberem Wasser gespült werden.

Spezielle Anmerkungen zur Vorreinigung

- Alles was organisch ist, basiert auf Kohlenstoffen und bei der Sauerstoffreinigung versuchen wir das System von allen Kohlenstoffen zu befreien. Einige Lösungen können einen leicht organischen Rückstand hinterlassen und sollten daher nicht nach der Vorreinigungsstufe verwendet werden.

- Säuren und Alkalien sollten nicht gemischt werden. Deswegen ist es sehr wichtig, dass die Teile sorgfältig gespült werden, wenn eine Säurelösung für die Grobreinigung benutzt wurde und eine alkalische Lösung in der Vorreinigungsstufe verwendet wird.

- Überlegungen zur Umwelt sind für uns alle wichtig und deshalb sollten wir wo/wenn möglich/angemessen wieder verwendbare Produkte verwenden. Die meisten Vorreinigungs-Lösungen können durch das Filtern in einem Kaffeefilter und Lagerung in einem entsprechend gekennzeichnetem Behälter wiederverwendet werden

- Wenn der Reiniger seine Effektivität verliert oder mit Kohlenwasserstoffen verunreinigt wird, kann er für weniger bedenkliche Anwendungen, wie z.B. das Reinigen des Bodens im Kompressorraum verwendet werden.

- Wenn die Vorreinigungs-Lösung nicht länger verwendet werden kann, ent-sorge sie in Übereinstimmung mit den Empfehlungen/Anweisungen des Herstellers und den erforderlichen örtlichen, staatlichen oder Bundesgesetzen.

- Schutzhandschuhe und Sicherheitsbrillen sollten beim Arbeiten mit der Vorreinigungs-Lösung immer getragen werden. Erstens schützen die Handschuhe Deine Hände vor den Lösungen und zweitens verhindern sie eine Verunreinigung der gereinigten Teile durch Deine Hände. Die natürlichen Öle auf Deinen Händen basieren ebenfalls auf Kohlenstoffen. Die Sicherheitsbrille hält unvorhergesehene Splitter von den Augen fern.

Schritt 4: Endgültige Reinigung, Spülung und Trocknen aller Teile

- Naval Oxygen Cleaner (NOC) und Tribasic Sodium Phosphate (TSP) sind die zwei Lösungen, die für die letzte Reinigungsstufe verwendet werden können.

- Aluminium und TSP sind nicht verträglich. Mische NOC 50/50 mit sauberem Wasser um Aluminium zu reinigen.

- Bei der Verwendung von TSP oder NOC sollte die Temperatur der Lösung richtig sein. NOC sollte bei 77° C und TSP bei 71° C verwendet werden.

- Tauche das Teil komplett in die Reinigungslösung ein und bürste dabei sorgfältig alle Winkel und Ecken.

- Ein Ultraschall-Reinigungsgerät wirkt gut an schwer zu erreichenden Stellen. In einigen Fällen ist ein Ultraschallreiniger die einzige Möglichkeit, verschiedene Stellen zu erreichen.

- Wenn das Teil sauber ist, spüle es sorgfältig mit frischem, klarem Wasser ab.

- Trockne das Teil mit sauerstoffkompatibler Luft oder trockenem Stickstoff (wasserfreier – trockener – Stickstoff ist relativ kostengünstig von örtlichen Gaslieferanten zu beziehen).

Für nicht-entfernbare Leitungen und Schläuche

- TSP sollte keine Möglichkeit gegeben werden, im System zurückbleiben, da es sich aus der Lösung absetzt.

- Lasse das NOC oder TSP im Leitungssystem bis zu 30 Minuten zirkulieren.

- Um das System auszuspülen, spüle das System für die Dauer von 30 Minuten gründlich mit frischem Wasser. Das Wasser, das zum Ausspülen verwendet wird, sollte auf die gleiche Temperatur erwärmt werden, wie die endgültige Reinigungs-Lösung.

- Um zu kontrollieren, ob der ätzende Reiniger komplett ausgespült wurde

- benutze einen PH-Teststreifen um das abgespülte Wasser zu testen. Der Teststreifen sollte 8 oder weniger anzeigen. PH-Teststreifen sind u.a. in Drogerien, Schwimmbad- und Aquariumzubehör- sowie in Weinhandlungen erhältlich.

- Wenn das System einmal sorgfältig gespült wurde, sollte es durch eine Luftspülung mit “ trockenem, warmen Stickstoff getrocknet werden. Ein Gewebepapier oder das Linsenpapier einer Kamera am Ventil oder Auslass während der Stickstoffspülung wird gewöhnlich jede Feuchtigkeit im System aufzeigen.

- Wenn das System schlecht konstruiert wurde, werden darin Stellen sein, in denen die Feuchtigkeit eingeschlossen wird.

Schritt 5: Überprüfung und Sauberkeitstest

Sobald ein System sauerstoffgereinigt wurde, muss es getestet werden um zu bestimmen, ob es sauber genug ist. Dies kann mit folgenden Tests erfolgen: PH-Test, Visuelle Prüfung mit Weißlicht, Visuelle Prüfung mit UV-Licht, Wasserunterbrechungstest, Schütteltest, Wischtest

Die meisten Testverfahren bestimmen eine vorhandene Verschmutzung eher als sie eine nicht vorhandene Verschmutzung bestätigen.

PH Test

Der PH-Test wird verwendet um zu bestimmen, ob die ätzende Reinigungs-Lösung vollständig abgespült/entfernt wurde oder nicht. Nimm einen PH-Teststreifen und teste eine unbenutzte Wasserprobe, die Du für die Spülung verwendest. Nimm dann einen PH-Teststreifen und teste eine Wasserprobe des letzten abgespülten Wassers. Wenn das abgespülte Wasser einen höheren Wert aufweist als die unbenutzte Wasserprobe, dann muss das System nochmals abgespült werden, um die letzten Reste der ätzenden Reinigungs-Lösung zu entfernen. Ein angezeigter Wert von 8 oder niedriger sollte ein Indiz dafür sein, dass die ätzende Reinigungs-Lösung komplett ausgespült wurde.

Visuelle Prüfung mit Weißlicht

Die Weißlichtprüfung wird verwendet, um jegliche Verunreinigung zu finden, die größer ist als 50 Tausendstel Millimeter. Nimm ein 60 Watt (oder bevorzugt 100 Watt) helles, weißes Licht, untersuche das Teil. Halte das Licht nah genug an die Oberfläche(n), um eine gute Ausleuchtung zu erhalten. Wenn Du irgendeine Verunreinigung findest, muss das Teil erneut mit dem gesamten Reinigungsvorgang gereinigt werden.

Visuelle Prüfung mit UV-Licht

Einige Verunreinigungen fluoreszieren unter ultraviolettem Licht. Die visuelle Prüfung mit einer UV-Lampe als Lichtquelle wird Dir zeigen, ob eine solche Verunreinigung vorhanden ist. UV-Lichter können in Geschäften für Laboreinrichtungen, Elektronikzubehör oder direkt vom Hersteller gekauft werden.

Einige metallfreie Substrate werden fluoreszieren, wogegen die meisten synthetischen Ölrückstände dies nicht tun. Dies mag zu falschen Schlüssen führen, ob eine Verunreinigung vorhanden ist oder nicht. Jegliche fluoreszierende Menge von Fett, Tinte, Partikel, Farbe, Öl oder Fasern erfordert noch einmal eine komplette Reinigung des Teils.

Hast Du irgendwelche Zweifel an der Sauberkeit, reinige das Teil noch einmal.

Wasserunterbrechungstest

Der Wasserunterbrechungstest wird verwendet, um Rückstände von Silikon, Öl oder Fett nachzuweisen. Benetze die Oberfläche des zu prüfenden Teils mit einer Sprühflasche/Zerstäuber. Das Wasser sollte für ein paar Sekunden einen ununterbrochenen dünnen Film bilden, bevor es einreißt und von dem Teil abfließt. Wenn das Wasser kleine, haftende Tropfen bildet, ist dies ein Anzeichen dafür, dass noch immer Verunreinigungen vorhanden sind und das Teil erneut gereinigt werden sollte.

Schütteltest

Der Schütteltest wird verwendet um zu bestätigen, dass die gesamte Reinigungs-Lösung von dem Teil entfernt bzw. sorgfältig ausgespült wurde. Nimm einen sauberen, verschlossenen Behälter mit einem Inhalt von ca. 500 ml (ungefähr zwei Tassen). Fülle den Behälter mit dem letzten Spülwasser halbvoll und schüttle ihn 5 Sekunden kräftig. Lasse den Behälter ungestört fünf Minuten stehen. Wenn nach den fünf Minuten irgendwelche Luftblasen übrigbleiben, ist das System nicht genügend ausgespült worden.

Wischtest

Der Wischtest wird verwendet, um verbliebene haftende Verunreinigungen zu prüfen. Er ist speziell für die Prüfung der Innengewinde an den Flaschen geeignet. Wische mit einem sauberen, fusselfreien weißen Tuch oder Gewebe einmal in einer Richtung über die zu prüfende Stelle. Beobachte/Überprüfe das Tuch unter einer Weißlicht- und einer UV-Lampe um nach Verunreinigungen zu suchen.

Es gibt noch andere, beweiskräftigere Tests um Sauerstoffreinigung zu bestimmen, aber diese benötigen eine spezielle Ausbildung und/oder Ausrüstung. Jedoch haben diese sechs aufgeführten Tests in Verbindung mit der Anwendung der richtigen Verfahren eine ausgezeichnete Erfolgsgeschichte in der praktischen Anwendung.

Schritt 6: Zusammenbau, Verpackung und Kennzeichnung

Sobald die Sauerstoffreinigung abgeschlossen ist, muss das System/die Ausrüstung wieder zusammengesetzt werden. Während des Zusammensetzens:

- Verwende sauerstoffkompatible Teile anstelle von unkompatiblen, wie z.B. O-Ringe, etc.

- Verwende Schmiermittel, die für den Sauerstoffgebrauch vorgesehen sind, wie z.B. „Christolube“

- Wo benötigt, verwende hochwertiges Teflonband. Um zu vermeiden, dass „Fäden“ des Bandes in das System gelangen, wickle das Band nicht weiter als bis zu den letzten beiden (äußeren) Windungen.

- Vergewissere Dich beim Zusammensetzen der Bauteile, dass Du die Teile nicht durch sorglose Handhabung verunreinigst. Benutze Gummihandschuhe und stelle sicher, dass die verwendeten Werkzeuge ebenfalls sauber sind.

- Wenn die sauerstoffgereinigten Teile nicht sofort gebraucht werden, müssen sie bis zum Gebrauch richtig gelagert werden. Verschließe die Teile in einem sauberen Plastikbeutel und beschrifte den Beutel mit dem Datum der Reinigung. Ziploc-Beutel eignen sich hierfür gut.

- Beginne ein Sauerstoff-Wartungslogbuch um die gereinigten Teile und das Datum aufzuzeichnen. Eine Sauerstoffwartung sollte immer durchgeführt werden, wenn sie notwendig ist, mindestens aber einmal jährlich.

Sauerstoffreinigung von Tauchflaschen

Da eine Pressluftflasche zu groß ist, um in eine Reinigungslösung eingetaucht zu werden, nimm sie als eigenen Behälter und führe alle Schritte in der Flasche selbst aus.

- Wälze die Flasche mit dem Reiniger 30 Minuten lang.

- Die Gewinde im Flaschenhals benötigen spezielle Aufmerksamkeit.

- Um eine erneute Verunreinigung der Flasche nach der Reinigung zu vermeiden, stelle sicher, dass das Prüflicht sauerstoffgereinigt ist.

- Stelle die Flasche auf den Kopf und blase sie mit sauerstoffkompatibler Luft oder trockenem Stickstoff trocken.

- Benutze ein anorganisches Korrosionsschutzmittel um Blitzrost zu vermeiden, der manchmal in Stahlflaschen auftreten kann.

- Eine Pressluftflasche muss korrekt gekennzeichnet werden, sobald sie sauerstoffgereinigt ist. Eine korrekte Kennzeichnung beinhaltet:

- Ein grüner Aufkleber rund um .die Flasche, 10 cm hoch und die Worte „Nitrox“ oder „EANx“ in gelben Buchstaben

- Ein Aufkleber der anzeigt, dass die Flasche einer Sauerstoffwartung unterzogen wurde. (Traditionell wurde auf den Aufklebern für die visuelle Inspektion „Oxygen Service“ angegeben. Da sich „visuelle Inspektion“ und „Oxygen Service“ jedoch gegenseitig ausschließen, gibt es letztendlich für beide Arten separate Aufkleber.

- Ein Inhaltsetikett. Die ermöglicht dem Benutzer den Inhalt der Tauchflasche anzugeben.

1. Es gibt sechs Schritte zur Sauerstoffreinigung. Wie heißen sie?

2. Nenne den Zweck der Grobreinigung von Teilen:

3. Welche Vorreinigungs-Lösungen können verwendet werden?

4. Warum kannst Du einige Vorreiniger nicht als Hauptreiniger verwenden?

5. NOC und TSP: Handelt es sich um Säure(n) oder Alkalie(n)?

6. Sauerstoffreinheit wird durch sechs Tests bestimmt. Welche sind dies?

7. Weisen diese Tests vorhandene oder nicht vorhandene Verunreinigungen nach?

8. Welche Schritte müssen befolgt werden, wenn ein Teil einen Test nicht besteht?

9. Welche Kennzeichnungen müssen auf einer Pressluftflasche sein, wenn diese mit Enriched Air verwendet wird?

10. Wie lange sollten Reiniger in nicht-entfernbaren Leitungen zirkulieren?

Wie lange sollte die Spülung für/in nicht-entfernbaren Leitungen dauern?

Jedes Gas-Mischsystem benötigt eine Quelle für komprimierte Luft.

Ein Tauchgeschäft, das komprimierte Luft verwendet, befolgt die Richtlinien, die durch die Regierung oder die Behörde, die die Standards für die Qualität von Atemsauerstoff erstellt, festgelegt werden.

Als das Tauchen mit Enriched Air im Sporttauchen populär wurde, hat sich eine Gruppe von führenden Enriched Air Nitrox Tauchern zusammengeschlossen, um für den sicheren Gebrauch von sauerstoffangereicherter Luft einen industriellen Standard zu schaffen.

Einer dieser Standards, der das Ergebnis dieses Zusammenschlusses war, ist das Luft der CGA Güteklasse „E“, welche von einem Tauchcenter erwartet wird, nicht für das Mischen im Partialdruckverfahren oder das Mischen mit Sauerstoffkonzentrationen über 40 Prozent akzeptiert werden kann. Die Gruppe erklärte, dass fortwährender Kompressorbetrieb zu einem Anstieg von Kohlenwasserstoffen führen kann, der wiederum unter Druck ein Risiko für eine Verbrennung in der Gegenwart von Sauerstoffkonzentrationen oberhalb von 40 Prozent darstellen kann. Darum hat die Industrie den modifizierten Güteklasse „E“ Standard geschaffen. Dieser Standard ist für alle Gasmischungen wichtig, bei denen der Sauerstoffgehalt über 40 Prozent liegt.

Der CGA Standard für „Klasse E“ Atemgase

Sauerstoff in Prozent…………………………………………………….. 20-22

Kondensierte Kohlenwasserstoffe (Öl)……………………. 5.0 mg/m3

Kohlenmonoxid……………………………………………. 10 Teile je Million

Kohlendioxid……………………………………………… 500 Teile je Million

Geruch………………………………………………………. nicht nachweisbar

gasförmige Kohlenwasserstoffe……………………… 25 Teile je Million

Luft der „modifizierten Güteklasse E“ „wird ais sauerstoffkompatible Luft betrachtet.

Eine interessante Tatsache ist, dass viele Tauchgeschäfte, die ihre komprimierte Luft auf „Sauerstoffkompatiblilität“ testen ließen, herausgefunden haben, dass sie dies bereits erfüllen. Wenn Du Deine komprimierte Luft testen lassen willst, frage nach der Prüfung für den höheren „Güteklasse E-Standard“ oder „sauerstoffkompatible Luft“, auf die man sich oft bezieht. Da dieses ein strenger Test ist, sind die Kosten leicht höher als bei dem Test für normale komprimierte Luft.

In durchgeführten Untersuchungen an Atemluft-Kompressoren wurde festgestellt, dass einige Kompressoren eine beträchtliche Menge an Schmiermitteln in der ausströmenden Luft produzieren. Da es sich bei diesem „mitgesogenem Öl“ um einen kondensierten Kohlenwasserstoff handelt, können bereits kleinste Mengen eine Gefahr darstellen, wenn sie höheren Sauerstoffkonzentrationen und Druck ausgesetzt werden. Erinnere Dich daran, dass in Gegenwart von erhöhter Sauerstoffkonzentration unter Druck sogar kleinere Spuren von Kohlenwasserstoffen sich zu einem gefährlichen Level aufbauen können.

Der modifizierte „Klasse E“ Standard für Atemgase

Sauerstoff in Prozent…………………………………………………….. 20-22

Kondensierte Kohlenwasserstoffe (Öl)…………………….. 0.1 mg/m3

Kohlenmonoxid…………………………………………….. 2 Teile je Million

Kohlendioxid……………………………………………… 500 Teile je Million

Geruch………………………………………………………. nicht nachweisbar

gasförmige Kohlenwasserstoffe……………………… 25 Teile je Million

Einige allgemeine Gründe für mitgesogene Kompressorschmiermittel in der ausströmenden Luft sind,

z.B. die Bauart des Kompressors.

Die Bauart des Kompressors spielt eine wichtige Rolle bei der Frage, wie viel Öl hinter die Kolbenringe gelangt. Einige Kompressoren werden bereits so gebaut, dass sie ohne jegliches Öl im System arbeiten. Diese Kompressoren basieren auf der Zusammenstellung des Materials der Kolbenringe um die Schmierung zu unterstützen. Der Nachteil dabei ist, dass mehr Aufmerksamkeit in die Wartung des Kompressors erforderlich ist.

Abgenutzte Bauteile im Kompressor

Die Nutzungsdauer eines Kompressors wird direkt durch die Abnutzung der Bauteile bestimmt. Wenn sich die Bauteile im Kompressor abnutzen, kann mehr Öl hinter die Kolbenringe gelangen, was zu mitgesogenem Öl führt.

Dürftige Arbeitsbedingungen

Kompressoren werden nicht immer in der besten Umgebung betrieben. Extreme Hitze ist der schlimmste Übeltäter. Wenn Metall heiß wird, dehnt es sich aus, was dem durch die Hitze dünneren Kompressoröl erlaubt, an den Kolbenringen vorbeizulaufen.

Dürftige Kompressorwartung

Schmutzige Kühlrippen können nicht effizient arbeiten. Ungenügendes oder altes Kompressoröl wird höhere Betriebstemperaturen verursachen, und vorzeitig zu Materialermüdung führen.

Mangelhafte Entwässerung der Zwischenstufe

Kompressoren ohne automatische Entwässerung der Zwischenstufe müssen regelmäßig nach den Empfehlungen des Herstellers geöffnet werden. Falls dies nicht gemacht wird, kann dies zu Öl/Kondensierung im ausströmenden Luftstrom führen und unter Umständen auch zu einer Beschädigung des Kompressors führen.

Fehlen der Öl-Sammeldrainage

Der Ölsammler, oder auch mechanische Filter, ist die erste Stufe im Filtersystem. Er entfernt auf mechanische Weise das meiste der ausgetretenen Flüssigkeit und des Öles, die dann am Boden der Stufe gesammelt werden und über eine Drainage am niedrigsten Punkt ausgeleitet werden. Diese Einheit muss regelmäßig in Übereinstimmung mit den Herstellerempfehlungen entwässert werden. Wenn es dem Öl und dem Kondensat erlaubt wird, sich aufzubauen, werden diese in den chemischen Filter gelangen und diesen beschädigen. Dies wiederum hat Verunreinigungen inkl. Öl, das in den Luftstrom gelangt, zur Folge.

Ungenügende Filterwartung

Das Fehlen der Filterinspektion und das Austauschen der Filter nach den Empfehlungen des Herstellers wird zum Verlust der Effizienz des Filters führen. Eventuell vorhandene Verunreinigungen, inklusive Öl, werden in den ausströmenden Luftstrom gelangen.

Erhöhte Temperaturen

Je kühler die Luft ist, desto effizienter ist der Kondensierungsprozess. Und auch die chemischen Filter verlieren an Lebensdauer, wenn sie heiß werden. Eine Temperaturerhöhung von 9° C/15° F kann die Kapazität der Reinigungspatrone um mehr als 40 Prozent reduzieren.

Viele Hersteller verwenden synthetisches Kompressoröl, das für den Taucher als „weniger bedenklich betrachtet wird, wenn es in die Atemluft gelangt. Wegen den niedrigeren Kohlenwasserstoffwerten wird es zudem weniger als mögliche Brandgefahr angesehen, wenn es in einem Hochdrucksystem unter erhöhtem Sauerstoffanteil und erhöhter Temperatur kondensiert. Zusätzlich hat Synthetik-Öl einen höheren Flammpunkt als Schmiermittel auf Kohlenwasserstoffbasis, was bedeutet, dass es eine höhere Temperatur benötigt, um sich zu entzünden.

Wenn Du auf synthetisches Öl umsteigst, befolge die Empfehlungen des Herstellers, um nicht die Garantie auf den Kompressor zu verlieren.

Warnung: Wenn die Analyse des Atemgases zeigt, dass erhöhte kondensierte Kohlenwasserstoffe in der ausströmenden Luft vorhanden sind, lokalisiere das Problem und repariere es. Weiteres Filtern oder das Wechseln auf synthetisches Öl schafft das Problem nicht aus der Welt; es verschleiert nur die Situation.

Falls möglich, montiere den Ölsammelbehälter und die Filtereinheit zweieinhalb bis drei Meter entfernt vom Kompressor. Dies hält den Filter kühler und abgesondert von den Vibrationen, die vom Kompressor verursacht werden.

Vergewissere Dich, dass ein vorrangiges Gegendruckventil eingebaut und funktionsfähig ist. Dieses Kontrollventil hält einen minimalen Druck im Filterrturm, der die Dichte der Luft erhöht und die Effizienz der mechanischen Separatoren erhöht. Es verringert auch die Menge der Kondensation die sich von adiabatischen Druckänderungen ergeben (Druck, wenn ein geschlossenes System schnell von einem hohen auf einen niedrigen Druck fällt).

Falls erhältlich, bestelle Deinen Kompressor mit einer Kühlung zwischen der zweiten und dritten Stufe. Einige Kompressor-Hersteller bieten diese Möglichkeit für Kompressoren, die für den Beitrieb in heißen Ländern gebaut werden.

Ermögliche, dass reichlich kühle Luft um den Kompressor zirkulieren kann. Erinnere Dich, dass Hitze der Feind jedes Kompressors ist.

Theoretisch komprimiert Sauerstoff heißer als Stickstoff. NASA-Ingenieure, die mit Sauerstoff unter Druck arbeiten, haben EnviroDive versichert, dass es schwierig ist, diese Temperaturunterschiede bei den Sauerstoffkonzentrationen und Arbeitsdrücken die in Tauchkompressoren anzutreffen sind, zu messen. Der Temperaturunterschied ist zu gering, um ihn zu messen.

Kohlenmonoxid

Kohlenmonoxid ist das Ergebnis einer unvollständigen Verbrennung. Wenn höhere, als die erlaubten Konzentrationen dieses potentiell tödlichen Gases durch die Luftanalyse nachgewiesen werden, überprüfe Deine Luftquelle. Automobilabgase können der Verursacher sein.

Ziehe aber auch dies in Erwägung. Wenn überhitztes Kompressoröl innerhalb des Kompressors verbrennt (dies nennt man Karbonisierung), ist das Ergebnis daraus Kohlenmonoxid.

Kompressoröl ist darauf ausgelegt, einen sehr hohen Flammpunkt zu haben (bis zu 260° C). Wenn es heiß genug wird, um teilweise zu verbrennen ist dies eine sehr unangenehme Situation für den Kompressor und auch für den Taucher, der die komprimierte Luft atmet. 150°-205° C oder ein wenig höher wird als normale Betriebstemperatur für die letzte Kompressorstufe angesehen.

Häufige Gründe für eine Karbonisierung können sein:

- Begrenzung des Einlasses an der ersten Stufe. Stelle sicher, dass das Ansaugrohr /leitung für die angeschlossene Länge des Rohres angemessen groß ist.

- Undichte Zwischenstufe, was zu unnormal hohen Kompressionsraten führt

- Niedriger Ölstand

- Verunreinigtes Öl

- Falsche Ölsorte

- Ein verunreinigter Kompressor

- Fehlen einer angemessenen Luftzirkulation

- Fehlende Kühlmittelzirkulation bei Kompressoren mit Kühlschlangen

Wenn hohe Konzentrationen von Kohlenmonoxid oder Kohlendioxid in der Luftanalyse vorhanden sind, dann behebe das Problem.

Der chemische Filter des Kompressors beinhaltet Hopcalite, ein Katalysator auf Magnesiumbasis. Dieser Katalysator oxidiert das Kohlenmonoxid in das eher ertragbare Kohlendioxid.

Wenn erhöhte Kohlendioxidwerte in der Gasanalyse nachgewiesen werden, kann das das Ergebnis der chemischen Umwandlung von Kohlenmonoxid in Kohlendioxid sein. Dies würde bedeuten, dass die Bedingungen, die zur Erhöhung des Kohlenmonoxids geführt haben, das Problem sind. Da Kohlendioxid in erster Linie ein Abfallprodukt der Atmung ist, ist es unwahrscheinlich, dass es aus anderen Quellen stammt.

Wenn genügend Feuchtigkeit in den chemischen Filter gelangt, werden einige Chemikalien nutzlos werden, insbesondere das Hopcalite und die Aktivkohle (Holzkohle).

Das Hopcalite wandelt in erster Linie Kohlenmonoxid in Kohlendioxid um, das wiederum von der Aktivkohle aufgenommen und entfernt wird. Darüber hinaus setzt die Aktivkohle — wenn sie feucht wird — kleine Mengen Schwefelsäure frei, die über einen längeren Zeitraum hinweg das Filtergehäuse beschädigt.

Das Heilmittel ist einfach: Sorge für eine saubere, gefilterte Luftquelle in einem gekühlten, sorgfältig gewarteten Kompressor, der eine angemessene Zwischenstufe sowie eine mechanische Drainage hat und warte den chemischen Filter regelmäßig.

Luftanalyse

Bei sauerstoffkompatibler Luft muss viermal jährlich eine Luftanalyse erfolgen, um die Zusammensetzung der komprimierten Luft zu bestimmen. Wenn Zweifel an der an der Qualität der Luft bestehen, wie z.B. nach Arbeiten am Kompressor, die die Qualität beeinträchtigen könnten, sind zusätzliche Analysen empfehlenswert.

Mischberechnungen

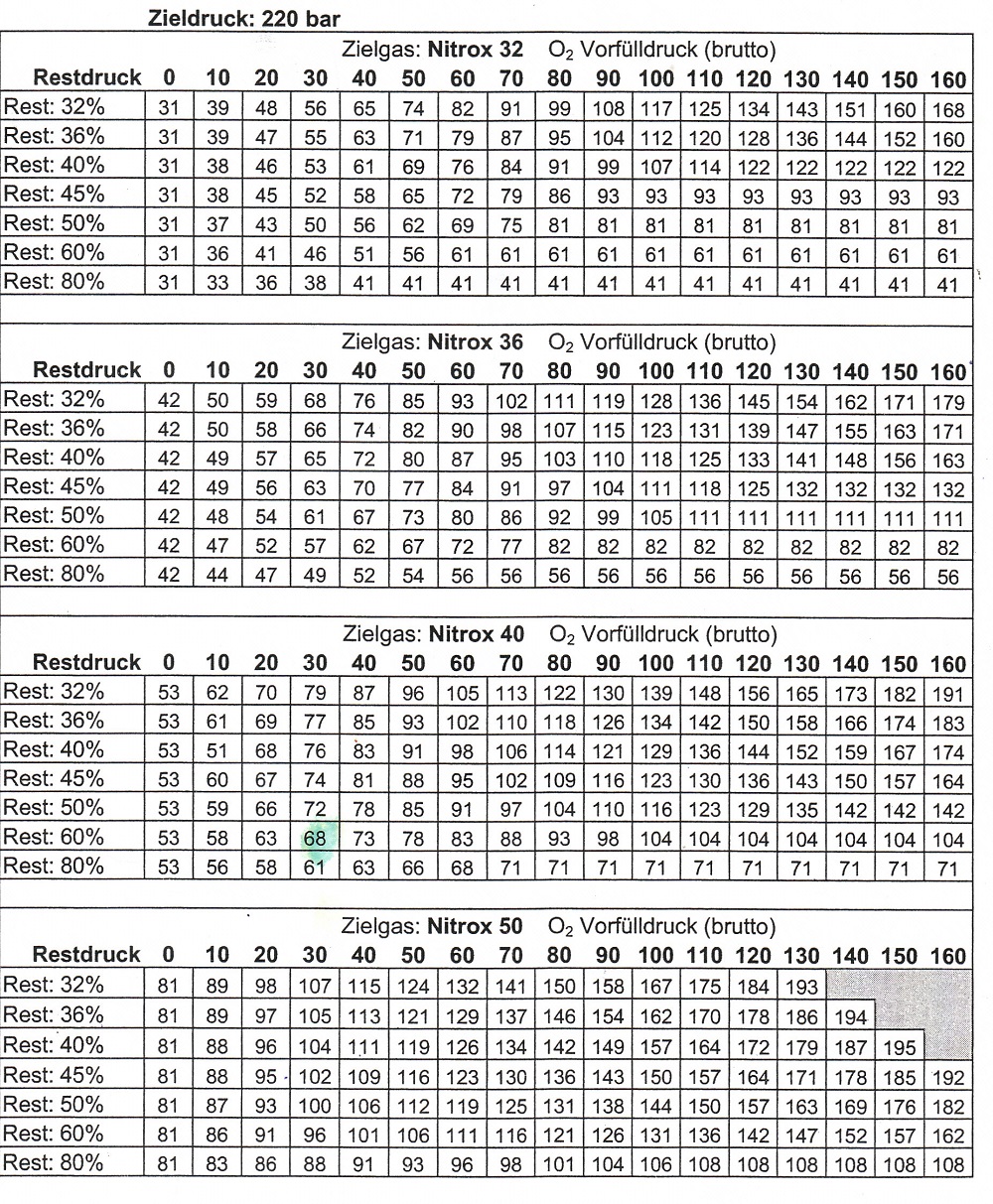

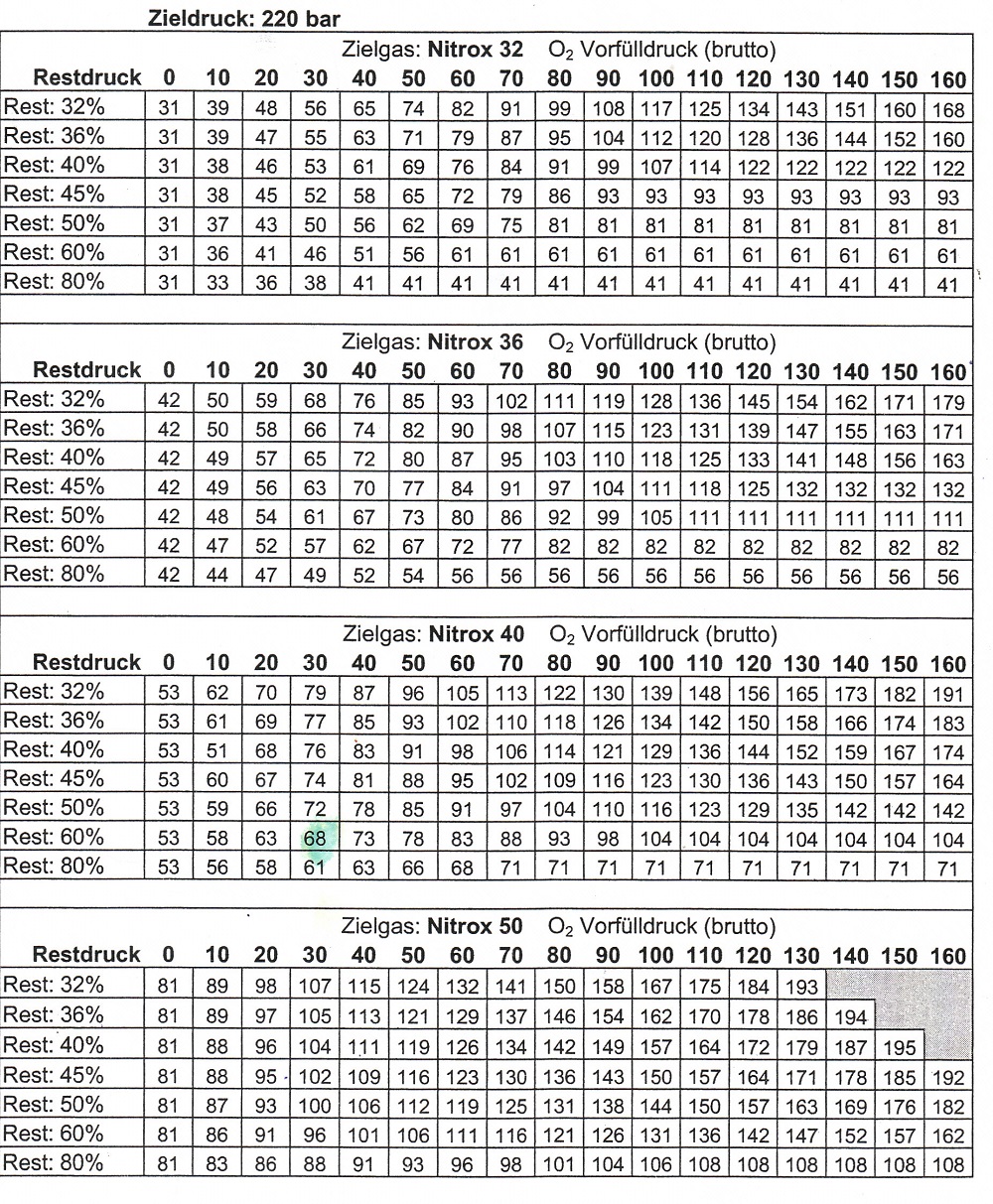

Unabhängig von der Mischmethode ist die Basis jedes erfolgreichen Mischvorgangs das Wissen, wie viel Sauerstoff hinzuzufügen ist. Im Anhang findest du einfach zu benutzende Mischtabellen für das Partialdruckverfahren.

Leider beeinflusst jeder Fehler in den Berechnungen das endgültige Ergebnis. Wegen der Wichtigkeit, die Berechnungen korrekt durchzuführen, verwenden viele Füllstationen einfach ein relativ kostengünstiges Computerprogramm, das speziell für das Mischen von sauerstoffangereicherter Luft entwickelt wurde.

Bei Anwendung der Computersoftware setzt man einfach nur die Variablen ein und erhält sofort die Menge an Sauerstoff in bar der im Partialdruckverfahren hinzugefügt werden muss, oder man erhält den Prozentsatz des erforderlichen Sauerstoffes, der für das Blenden im kontinuierlichen Verfahren erforderlich ist. Durch seine Schnelligkeit und Genauigkeit schaltet die Computersoftware eine potentielle Fehlerquelle aus.

Wenn spezielle Enriched Air Nitrox Mischungen angezeigt werden, wird oft die Bezeichnung „EANx“ verwendet. „EANx “ ist eine Abkürzung aus den Anfangsbuchstaben von Enriched Air Nitrox und die Zahlen zeigen den aktuellen Anteil des Sauerstoffes in der Mischung an. Deshalb wird ein Enriched Air Nitrox Gemisch mit einem Sauerstoffgehalt von 32 Prozent einfach als „EANx32 “ bezeichnet.

Methoden des Gasblendens

Es gibt fünf Vorgehensweisen zum Blenden von Gasgemischen:

- Mischen anhand des Gewichtes

- Mischen im Partialdruckverfahren

- Kontinuierliches Mischen

- Sauerstoff-Erzeugung

- Fertig geliefertes Gas

Die beste Mischmethode ist situationsabhängig.

Wenn Sauerstoff schwierig oder gar nicht zu erhalten ist und hohe Sauerstoffkonzentrationen für technische Rebreather erforderlich ist, dann wird die Wahl auf ein PSA-System (Pressure Swing Absorption) zur Sauerstofferzeugung sowie ein Partialdruck-Mischverfahren beschränkt sein.

Wenn die gleiche Örtlichkeit nie ein Gemisch mit einem Sauerstoffanteil von über 40 Prozent benötigt, wird das Membran-System die beste Wahl des Systems darstellen.

Auf den Punkt gebracht, können sogar zwei Tauchgeschäfte am selben Ort unterschiedliche Anforderungen an ein Gas-Mischsystem haben.

Mischen anhand des Gewichtes

Große Organisationen (wie z.B. die NOAA), die eine spezielle Enriched Air Nitrox Mischung für große Tauchoperationen benutzen, können eine große Menge Enriched Air Nitrox anhand des Gewichtes mischen. Wissenschaftler, die das Gewicht der einzelnen Gase kennen, lassen große Mengen von Stickstoff und Sauerstoff zusammenfließen, um die gewünschte Enriched Air Nitrox Mischung, basierend auf dem Gewicht der Gasmischung, zu erhalten.

Wegen der fehlenden Turbulenzen bei diesem Mischverfahren dauert es mindestens sechs Stunden, bis eine molekulare Verbindung stattgefunden hat, um ein echtes homogenes Gemisch zu erhalten.

(Anmerkung: Dies ist der Ursprung der Regel, nach der man „sechs Stunden warten soll, bevor man eine Enriched Air Nitrox Mischung analysiert“.)

Dem gegenüber bringt das Mischen im kontinuierlichen Verfahren oder das Partialdruckverfahren – wenn es richtig angewendet wird – sofort eine homogene Mischung. Zusätzlich ist das Gemisch, das von einem Membran-System, das nur einen Teil des Stickstoffes entzieht, geliefert wird, fertig gemischt.

Mischen anhand des Gewichtes ist eine genaue Methode für das Blenden einer großen Menge eines einzigen Gemisches. Leider ist es im Sporttauchen unpraktisch.

Partialdruck-Mischverfahren

Mischen im Partialdruckverfahren ist vielleicht die am einfachsten zu verstehende Methode. Es ist einfach das Einfüllen von reinem Sauerstoff in eine leere Flasche mit dem anschließenden Auffüllen von sauerstoffkompatibler Luft bis zum Fülldruck der Flasche.

Die für das Partialdruckverfahren benötigte Ausrüstung reicht von einem einfachen Transferschlauch bis hin zu einem großen, komplexen System, bei dem Enriched Air Nitrox in große Speicherflaschen gefüllt wird.

Unnötig zu erwähnen, dass alles, was mit Sauerstoff über 40 Prozent in Kontakt kommt, sauerstoffgewartet sein muss.

Wenn das Partialdruckverfahren über einen Transferschlauch in eine leere Flasche praktiziert wird, ist es schwierig, den Sauerstoffreinigungsstandard aufrecht zu erhalten. Jede Verunreinigung die ein Teil unfähig machen würde, den Sauerstoff-Reinheitstest zu bestehen, könnte eine potentiell gefährliche Situation schaffen. Technisch gesehen wäre alles was es dazu bedarf nur eine Füllung, die nicht sauerstoffkompatibel war oder ein fettiger Fingerabdruck auf einer Ventiloberfläche.

Deshalb ist das Partialdruck-Mischverfahren mit einem einfachen Transferschlauch direkt in die Tauchflaschen die letzte akzeptierbare Anwendung, obwohl sie üblich ist.

Vom Standpunkt des sicheren Blendens aus gesehen, muss die Flasche des Benutzers sauerstoffgewartet sein und in diesem Status bleiben. Du als Gasblender hast keine Kontrolle über die Flasche des Tauchers, wenn sie einmal Dein Haus verlässt. Woher weißt Du, dass die Flasche immer noch dem Sauerstoffreinheits-Standard entspricht, wenn Du sie wieder siehst?

Leider ist das Partialdruckverfahren in eine Tauchflasche für Enriched Air Nitrox Gemische unter 40 Prozent nicht der bevorzugte Weg, da es für den Blender nicht immer möglich ist zu wissen, wann eine sauerstoffgewartete Flasche den Grenzwert einer Verunreinigung überschritten hat.

Für Deko-Gemische oder technische Gemische für Rebreather über 40 Prozent Sauerstoffanteil gibt es keine Alternative. Für diese Mischungen muss sich der Blender persönlich davon überzeugen, dass die Tauchflasche gegenwärtig dem Sauerstoff-Reinheitsstandard entspricht. Wenn Zweifel bestehen, wiederhole die Wartung an Flasche und Ventilen.

Das direkte Befallen der Tauchflasche mit dem Partialdruckverfahren ist aus der -Sicht des Kundenservices ebenfalls nicht wünschenswert, speziell dann nicht, wenn ein anderes Tauchcenter ein paar Meter weiter das Füllen einer EANx Flasche nicht schwieriger gestaltet als das Füllen mit Luft.

Auffüllen von Flaschen ohne vorheriges Entleeren

Einige Blenderprogramme (Computerprogramme) erlauben es auch, eine Flasche zu füllen, die nicht geleert worden ist. Auch hier kannst du die Tabellen zum Ischen nutzen die wir angehangen haben. sie werden Dir die Menge des Sauerstoffes mitteilen, der in die Flasche eingefüllt werden muss, basierend auf dem was Du hast und was Du in der Mischung haben willst.

Um mit dem Partialdruckverfahren zu Blenden:

- muss die gesamte Ausrüstung gewartet sein und regelmäßig auf den Sauerstoff-Reinheitsstandard überprüft werden

- muss eine überprüfbare, regelmäßig (vierteljährlich) kontrollierte und sauerstoffkompatible Luftquelle vorhanden sein

- sollte eine sauerstoffgewartete Booster-Pumpe eingesetzt werden, da sonst unterhalb eines verwendbaren Druckes Sauerstoff in der Sauerstoffflasche zurückbleibt

- sollte der Sauerstoff mit 4.8 bar pro Minute in das System einfließen.

Grundschritte zum Blenden im Partialdruckverfahren:

- Analysiere den Sauerstoffgehalt und den Druck in der Flasche

- Berechne die benötigten Mengen von Sauerstoff und Luft (oder Auffüllgas) für die gewünschte Mischung

- Nachdem Du Dich versichert hast, dass alles sauerstoffgewartet ist, fülle USP/ Aviator-Sauerstoff mit 4.8 bar pro Minute in die Flasche. Benutze eine Hilfs-Pumpe, wenn der Druck in der Spenderflasche zu niedrig ist.

- Füge die sauerstoffkompatible Luft in die Flasche hinzu: langsam, (6.9 bar/ pro Minute) um mögliche Zündquellen zu vermeiden, bis die Mischung genügend verdünnt ist, um auf eine normale Fließrate zu erhöhen (ca. 40 Prozent Sauerstoff).

- Die normale Fließrate wird genügend Turbulenzen schaffen, um ein homogenes Gemisch zu erhalten. Wenn jedoch das zu erstellende Gemisch ein 40 Prozent Gemisch sein soll, erreicht die Fließrate nie die „normale“ Rate und das Gemisch sollte sechs Stunden stehen, um sich zu homogenisieren.

- Gib der Flasche Zeit, sich auf die Umgebungstemperatur abzukühlen.

- Analysiere den Sauerstoffgehalt der Gasmischung

- Trage die Mischung in das Füll-Logbuch ein.

Kontinuierliches Mischen

Ursprünglich von Dr. Morgan Wells von der NOAA vorgestellt, mischt das kontinuierliche Verfahren eigentlich den Niederdruck-Sauerstoff mit der Luft bevor das Gemisch zu einem hohen Arbeitsdruck komprimiert wird.

Dr. Wells‘ Mischer konnte kein homogenes Gemisch garantieren und Ströme aus reinem Sauerstoff konnten in den Kompressor gelangen. Deshalb war ein ölfreier Kompressor notwendig.

Der Misstand mit den frühen Bauarten der kontinuierlichen Mischsysteme war, das zum Erreichen einer homogenen Mischung zusätzliche Mischspiralen erforderlich waren. Unglücklicherweise erhöhte dies den Widerstand des Luftstroms am Kompressoreinlass. Diese massive Einlassbegrenzung konnte zu vorzeitigen Kompressorausfällen führen.

In den frühen Neunzigern perfektionierte ROSS Cowell, ein kanadischer Erfinder, ein kontinuierliches Mischsystem, das ein vollkommen homogenes Sauerstoff/Luft Gemisch herstellt, ohne eine Begrenzung des Kompressoreinlasses Zu verursachen. Seine patentierte Erfindung, das LlewocSIS wurde auch unter dem Namen Nitrox Stik bekannt.

Dieses von Natur aus exakte System ist leicht zu verstehen und zu benutzen. Der Stik wird einfach an den Kompressoreinlass angeschlossen, wo er zum Partikelfilter für das Ansaugen der Außenluft in den Kompressor wird, bis sich der Gasblender dazu entschließt, Enriched Air Nitrox zu mischen

Schritte für das Mischen mit dem Nitrox Stik (kontinuierlich):

• Lege das gewünschte Mix fest.

• Schalte den Kompressor ein und öffne den Transferschlauch ein wenig (um den Kompressor zu spülen).

• Stecke das Analysegerät in den Anschluss des Nitrox Stik und kalibriere es auf 21 Prozent

• Öffne langsam das Ventil der Sauerstoffflasche.

• Öffne den Sauerstoffregler und erhöhe den Durchfluss des Sauerstoffs bis das Analysegerät die gewünschte Enriched Air Nitrox Mischung anzeigt.

• Schließe die Tauchflasche an den Transferschlauch an und fülle die Flasche mit der Enriched Air Nitrox Mischung.

• Analysiere die Mischung und trage sie in das Füll-Logbuch ein.

Vorteile:

• Mischen im kontinuierlichen Verfahren ist einfach und genau

• Sicherheit: Da die Luft und der Sauerstoff unter niedrigem Druck vorgemischt werden, sind keine Sauerstoffwartungen erforderlich.

• Mischt Enriched Air Nitrox und Trimix

• Die Gemische sind vollkommen homogen, es gibt keine Wartezeit für die molekulare Verbindung

• Das Gemisch wird vor dem Komprimiervorgang ununterbrochen analysiert, was zu extrem genauen Ergebnissen führt

• Das Analysegerät wird unter den selben Druck- und Fließbedingungen kalibriert, bei der die Enriched Air gemischt wird, was zu genauen Ablesungen führt.

• Der Nitrox Stik ist komplett tragbar und benötigt keine Stromversorgung

• Der Sauerstoff Vorrat kann komplett verbraucht werdendes ist keine Hilfs-Pumpe erforderlich

Der Nachteil ist, dass bei Verwendung eines Öl-geschmierten Kompressors die maximale Sauerstoffkonzentration bei 40 Prozent liegt.

Sauerstoff-Erzeugungs-Systeme

Es gibt zwei Arten von Sauerstoff-Erzeugungs-Systemen:

- Pressure Swing Absorption (PSA)

- Differenzial-Durchlass (Membran-System)

Pressure Swing Absorption (PSA)

Technisch gesehen ist das PSA System kein Nitrox-System, sondern ein Sauerstoff-Erzeugungs-System. Deshalb ist ein anderes Gasblender-System in Verbindung mit dem PSA erforderlich. Das PSA stellt bis zu 95 % Sauerstoff bei 205 bar her und ersetzt die benötigten Sauerstoffflaschen.

Diese Einheit/System ist für Gebiete geeignet, in denen Sauerstoff nicht verfügbar oder nur sehr schwer zu erhalten ist.

Ein Kompressor mit niedrigem Arbeitsdruck wird benötigt um das PSA zu betreiben. Die Luft muss sehr gut gefiltert werden. Der Niederdruck-Sauerstoff kann anschließend mit einem kontinuierlichen Mischsystem verwendet werden oder für das Partialdruckverfahren auf Hochdruck komprimiert werden.

Eine systemspezifische Ausbildung ist erforderlich, wenn man ein PSA-System erwirbt.

Differenzial-Durchlass (DP) Membransystem

Dieses System entfernt den Stickstoff aus der Luft und ist für Enriched Air Nitrox Gemische bis 40 Prozent geeignet. Es benötigt keine Sauerstoff-Wartung.

Dieses System ist speziell für Tauchgeschäfte geeignet, die nur Enriched Air Nitrox Gemische bis zu 40 Prozent verwenden und Sauerstoff nicht verfügbar bzw. nur schwer zu erhalten ist. Die höheren Anschaffungskosten werden im Laufe der Zeit ausgeglichen, da kein Sauerstoff zu kaufen ist.

Das DP System, oftmals als Membransystem bezeichnet, ist sehr kompakt, erstellt ein homogenes Gemisch und ist sehr genau.

Es benötigt jedoch eine sehr saubere Luftquelle, da die Membran leicht durch kondensierte Kohlenwasserstoffe, Salzpartikel oder andere Verunreinigungen beschädigt werden kann. Da die Membran das Herzstück des Systems ist, ist der Austausch sehr kostspielig.

Eine systemspezifische Ausbildung ist erforderlich, wenn man ein DP-System erwirbt.

Enriched Air Nitrox von kommerziellen Gaslieferanten

Industrielle Gaslieferanten können Dich mit jeder Enriched Air Nitrox Mischung beliefern, die Du benötigst. Wenn Du jedes Volumen verwendest, wird diese Methode sehr kostspielig. Ebenso können die niedrigeren Flaschendrücke nicht verwendet werden, außer Du stufst die Flaschen ab oder komprimierst sie zu einem hohen Druck. Ansonsten geht viel Gas verloren.

Der Vorteil ist, dass es komfortabel ist. Man braucht keine zusätzliche Ausrüstung kaufen und es gibt keine Anforderungen an den Sauerstoff-Reinheitsstandard, wenn das gelieferte Gemisch einen Sauerstoffanteil unter 40 Prozent hat.

Sauerstoff-Analyse

Ein Sauerstoff-Analysegerät ist ein relativ einfaches Gerät, das den Partialdruck des Sauerstoffs in einem Gasgemisch misst. Es tut dies durch das Messen des elektrischen Stroms der durch eine chemische Reaktion im Sensor erzeugt wird.

Es gibt viele Hersteller solcher Geräte, aber sie arbeiten alle nach dem gleichen Prinzip.

Weil die Geräte den Partialdruck des Sauerstoffes messen (Bruchteil des Gases unter Druck) ist es wichtig, einen konstanten Fluss zum Analysegerät zu haben.

Für beste Ergebnisse benutzt man eine Durchflussdüse, die auf den empfohlenen Wert des Herstellers des Analysegerätes eingestellt ‚wird. Für gewöhnlich 1.5 bis 3.0 Liter pro Minute.

Was bedeutet das alles?

Machen wir Schritt für Schritt eine Sauerstoffanalyse und benutzen wir für unser Beispiel Pressluft.

- Drücke den „EIN“ Schalter auf dem Gehäuse des Sauerstoff-Analysegerätes. Auf der LCD Anzeige blinken Zahlen. (Die meisten Geräte messen auf ein Zehntel). Dies bedeutet, dass der Sauerstoffgehalt von Luft mit 21.0 Prozent angezeigt wird. In Dezimalschreibweise ausgedrückt würde 0.210 angezeigt. Mit dem unbedeckten Messsensor wird das Gerät nach circa 20 Sekunden ausgeglichen sein. Benutze die Eichvorrichtung, um die Anzeige zu kalibrieren. Sie sollte 20.9 anzeigen. Dies ist der Sauerstoffgehalt in der Luft.

- An der Wasseroberfläche ist der jeweilige Gasanteil auch der Partialdruck. (Technisch bedingt, durch andere Höhen als auf Meereshöhe und durch einen sich ändernden barometrischen Druck kann der angezeigte Wert ein wenig beeinflusst werden.)

- Schließe eine Durchflussdüse von 2 Litern pro Minute (Ipm) an der Flasche an.

- Stecke den Sensor in den Ausgang der Durchflussdüse, warte 15 bis 20 Sekunden bis die Anzeige festgelegt hat und lies dann den Sauerstoffgehalt ab.

- Der gesamte Vorgang dauert nur ein paar Minuten.Als Antwort auf die Nachfrage vieler Taucher hat die Firma Maxtec tatsächlich ein „Handy“ Analysiergerät auf den Markt gebracht, an dem eine Durchflussdüse für ein müheloses Ablesen angebracht werden kann.

Labelung

Sinn und Zweck

Wenn es beim technischen Tauchen eine generelle Gefahr gibt, dann steht der Gaswechsel unter Wasser sicher an einer der oberen Stellen. Um Verwechslungen unter und auch über Wasser gänzlich auszuschließen werden neben einstudierten Gaswechselprozeduren auch die Beschriftungen von Tauchflaschen sehr ernst genommen.

Dieser Abschnitt beschäftigt sich damit wie Flaschen korrekt zu labeln sind, damit eine Vertauschung von Atemgasen ausgeschlossen werden kann.

Initialen und MOD Beschriftung

Wir unterscheiden hier zunächst zwischen Flaschentypen, weil nicht jeder Typ gleich beschriftet (gelabelt) wird.

- Rückengerät

- Stage

- Sauerstoff Stage

- Monoflasche

Rückengerät

Das Rückengerät sollte zunächst über Initialen am unteren Flaschenrand seinem Eigentümer zuzuordnen sein. Neben der reinen Eigentümerzuordnung sollen die Initialen auch unter Wasser eine Identifikation des Tauchers ermöglichen, z.B. insbesondere bei gleich konfigurierten DIR Tauchern ist das eine wertvolle Hilfestellung.

Für die Initialen verwendet man zwei, max. drei Buchstaben. Das Platzieren dieser Initialen muss am unteren Ende der Flaschen erfolgen. Die Buchstaben werden dabei so aufgeklebt, dass der Tauchpartner diese unter Wasser lesen kann, am besten natürlich von beiden Seiten.

Erinnere dich an die horizontale Wasserlage und schreibe jeweils von links nach rechts. Der Grund warum die Initialen am Ende stehen sollten, ist recht offensichtlich. Würde die Beschriftung in der Mitte der Flaschen erfolgen, verdeckt das Wing die Initialen und unter Wasser sind die Personen nicht mehr zu unterscheiden bzw. zu identifizieren.

Stage

Nach dem Rückengerät geht’s um korrekte beschriften der Stage. Eine Stage wird an beiden Seiten in der Mitte mit der vorgesehenen MOD beschriftet. Hier gilt das gleiche wie beim Rückengerät. Die MOD muss unter Wasser vom Tauchpartner von beiden Seiten erkennbar sein.

Am Flaschenhals wird die MOD gleich vier mal aufgetragen, die Wiederholungen orientieren sich dabei am Uhrzeigersinn und werden auf der 12 Uhr, 3 Uhr, 6 Uhr und 9 Uhr Position aufgetragen. Die Zahlen werden so angebracht, dass sie durch den Taucher lesbar sind.

Die eigenen Initialen werden ebenfalls auf dem Flaschenhals geschrieben und optional in Nähe des Flaschenbodens wiederholt.

Die MOD sollte mittig angebracht sein, damit sowohl der Taucher selber als auch der Tauchpartner diese Zahl lesen können, das ist beim Gaswechsel entscheidend. MOD Zahlen in der Nähe des Fußboden sind falsch. Die Wiederholung der MOD am Flaschenhals ist ein zusätzlicher Hinweis für den Taucher um während des Tauchgangs unmittelbar über die MOD informiert zu sein. Die primäre MOD Zahl ist jedoch immer mittig aufgetragen, die Ziffern sind entsprechend groß zu wählen.

Die am Flaschenhals angebrachten Initialen identifizieren den Taucher unter Wasser, speziell bei der Frontansicht. Diese Initialen sind wichtig für den Gaswechsel. Stehen sich die Taucher gegenüber ist es sehr hilfreich zu wissen mit wem man gerade den Gaswechsel durchführt. Die Buchstaben können hier durchaus klein gewählt sein

Initialen am Flaschenboden sind eher dazu gedacht die eigene Flasche in einem Bundle von fixierten Stages unter Wasser zu finden. Stages werden in der Regel mit dem „nose clip“ also dem oberen Karabiner in ein Seil o.ä. eingeklinkt. Daher die meisten Stageflaschen leicht positiv austariert sind, zeigt der Flaschenboden nach oben und verdeckt die Initialen am Flaschenhals.

Sauerstoff Stage

Eine Sonderstellung bei dem Beschriften von Stages hat die Sauerstoffstage. Hier werden keine Kompromisse eingegangen. Sauerstoff ist das „gefährlichste“ Gas und muss daher speziell und auch sehr auffällig beschriftet werden. Sauerstoff Stages werden immer mit dem Wort „Oxygen“ markiert.

Die Buchstaben sind dabei so zu wählen, dass der Schriftzug nahezu die gesamte Länge der Flasche einnimmt. Eine Wiederholung der MOD von 6 Meter erfolgt wie bei der normalen Stage ebenfalls am Flaschenhals. Die Initialen können ebenfalls übernommen werden.

Sauerstoffstages ohne den Schriftzug „Oxygen“ sollten nicht verwendet werden.

Monoflasche

Die Monoflasche aus dem Tauchsportbereich werden in der Regel nur mit den Initialen versehen.

Analyseergebnisse

Die Anbringung der Analyseergebnisse auf einer Flasche führt immer wieder zu Verwirrungen, daher erfolgt hier eine Beschreibung wo und wie die Labelung korrekt anzubringen sind.

Das Analyseergebnis wird auf Panzertape in der Farbe weiß oder grau aufgetragen. Auf das Panzertape wird mit einem kontrastreichen, wasserfesten Edding geschrieben. Die Minenstärke ist so zu wählen, dass das Ergebnis gut und eindeutig zu lesen ist. Kugelschreiber sind aufgrund der dünnen Strichbreite nicht einzusetzen.

Auf dem Label steht in großen Buchstaben die Standard MOD mit einem kleinem angestellten „m“ für Meter. Ein deutlicher Strich trennt diese Angabe von den nun Folgenden.

Das Analyseergebnis wird in xx,x% eingetragen. Es wird immer die Kommastelle angegeben um Verwechslungen mit der MOD zu vermeiden. Datum und Initialen nicht vergessen. Das Analyseergebnis, Datum und Initialen werden deutlich kleiner geschrieben als die MOD.

… und du als Gasblender schreibst natürlich deinen Namen / Kürzel drauf, wenn du die Flaschen auf Vorrat blendest.